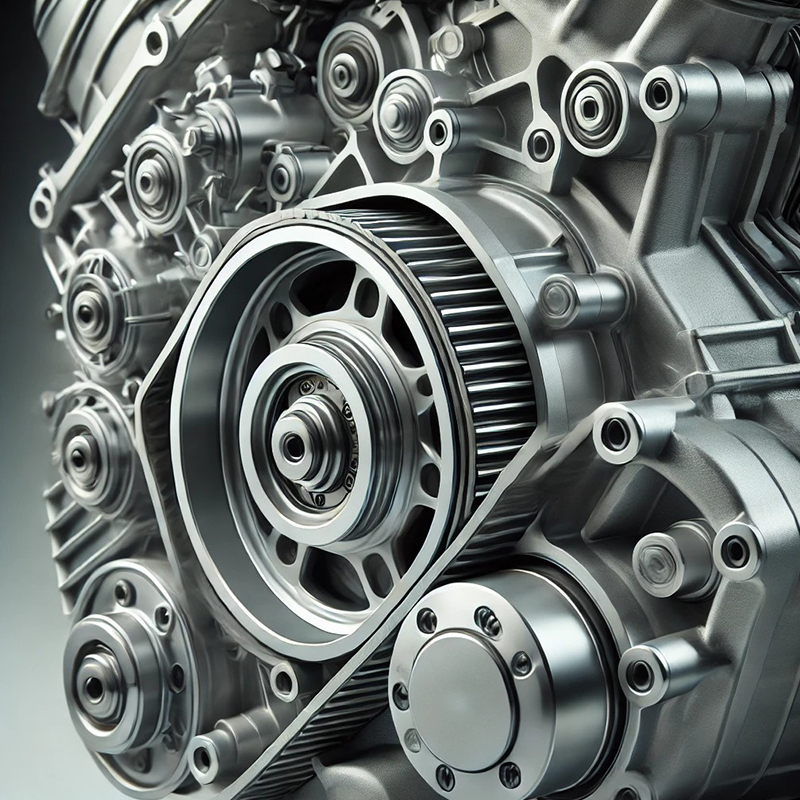

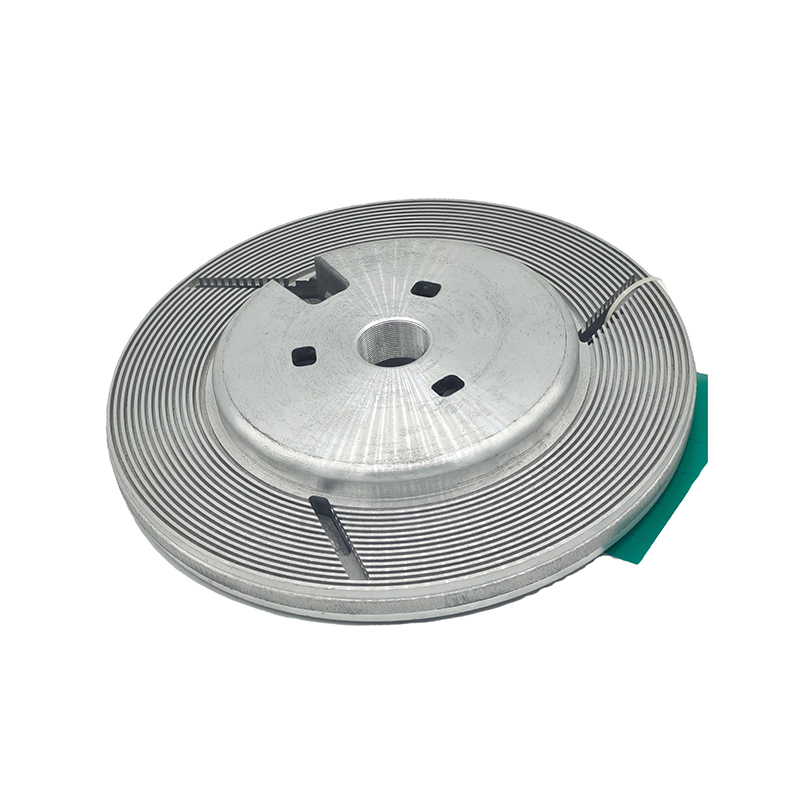

Литой под давлением корпус мотоцикла — это важные компоненты из алюминиевого сплава, используемые в сборке мотоциклов и широко применяемые в ключевых областях, таких как двигатель, трансмиссия и рама. Изготовленные с использованием технологии литья под давлением из алюминиевого сплава, они обеспечивают легкость, долговечность и прочность деталей. Благодаря передовому проектированию пресс-форм и точным процессам литья под давлением, Jinyao предоставляет высококачественные детали, которые повышают общую производительность и безопасность мотоциклов.

Литой под давлением корпус мотоцикла с ЧПУ обработкой

Хотите ли вы стать нашим партнером или нуждаетесь в нашем профессиональном руководстве или поддержке в выборе продуктов и проблемных решениях, наши эксперты всегда готовы помочь в течение 12 часов во всем мире.

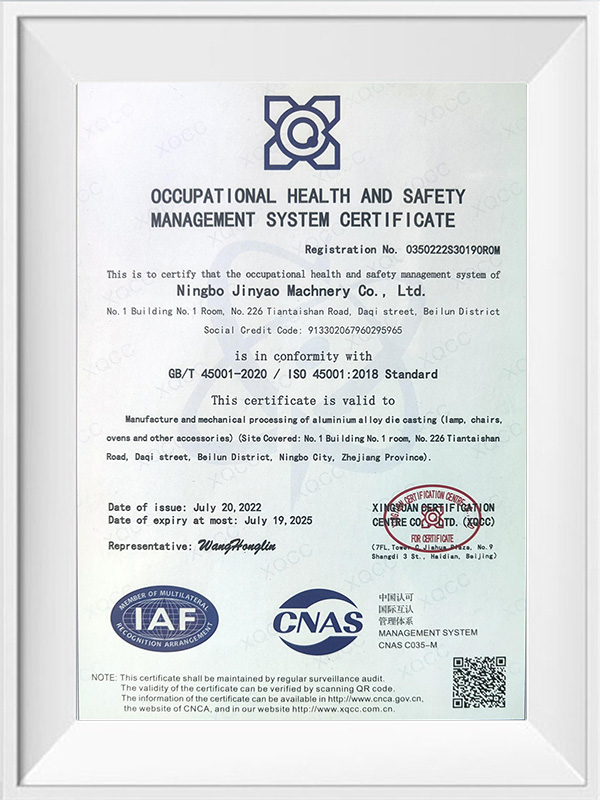

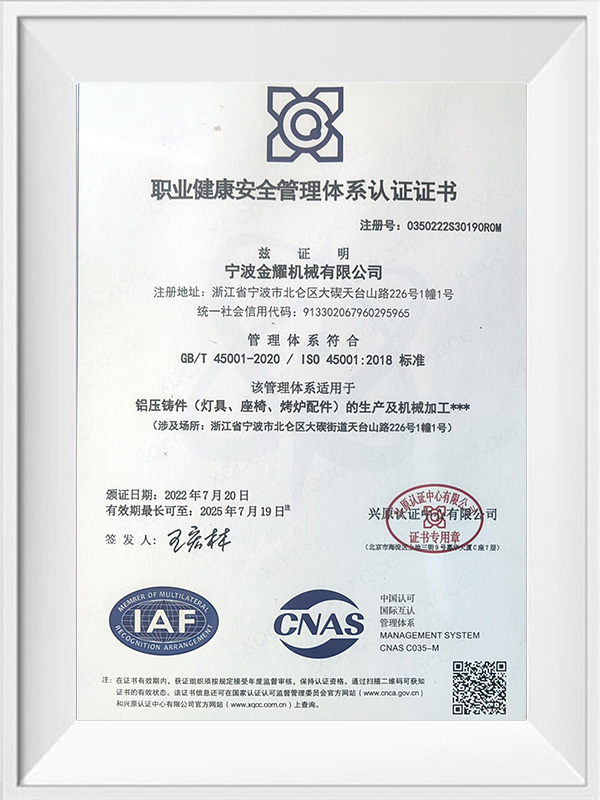

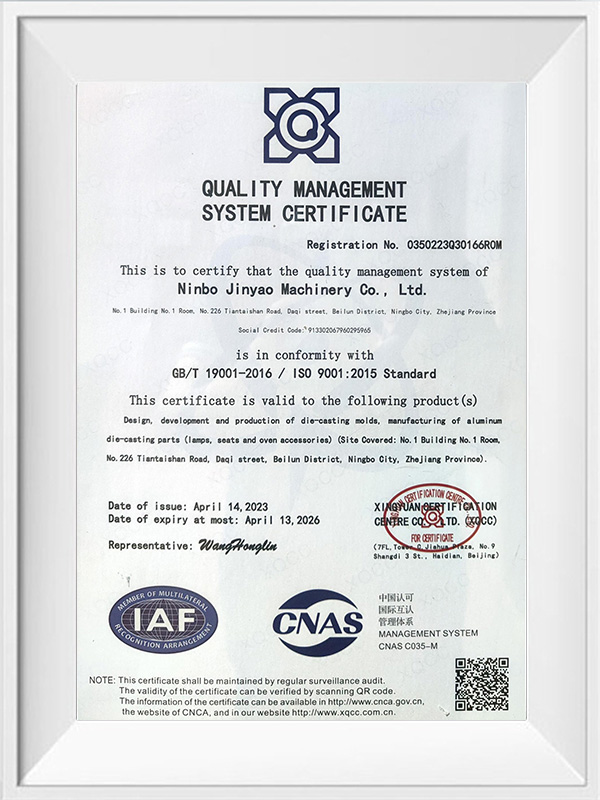

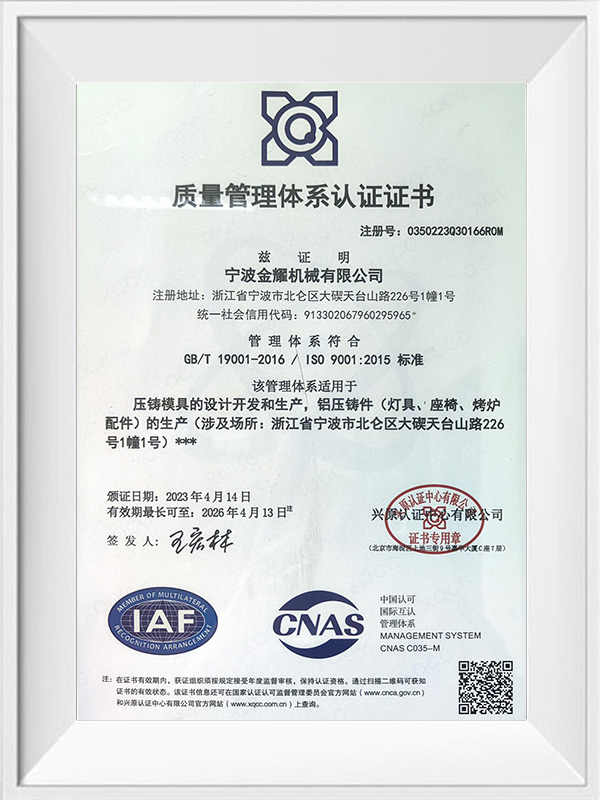

Ningbo Jinyao Machinery Co., Ltd. это Китай Литой под давлением корпус мотоцикла с ЧПУ обработкой Поставщики и Литой под давлением корпус мотоцикла с ЧПУ обработкой Фабрика. это предприятие, интегрирующее промышленность и торговлю, Компания специализируется на производстве точных отливок из алюминиевых сплавов, а также проектировании и изготовлении пресс-форм для литья под высоким давлением. Используя передовые методы вакуумирования, штифтовой экструзии и точечного охлаждения под высоким давлением, она является крупной профессиональной производственной базой для диверсифицированного литья в Китае. Она объединяет завод точного литья и завод механической обработки и может ежегодно производить точные отливки и различные виды литья. Более 10 000 тонн продукции экспортируется в основном в Японию, Швецию и другие страны. Среди клиентов, с которыми мы сотрудничаем, есть много OEM-заказчиков поездов, автомобилей, погрузчиков, подвесных лодок, коммуникационного оборудования, ламп, деталей мебели и машиностроительной техники, включая 500 крупнейших компаний мира. , стала важным поставщиком точных отливок в Китае.

-

Каковы основные технические проблемы при литье под давлением тонкостенных компонентов корпуса подвесного мотора?Посмотреть METR

На конкурентном рынке морских силовых установок спрос на высокопроизводительные и легкие двигатели раздвинул границы возможного. Литье под давлением ...

-

На какие стандарты качества следует обратить внимание у глобального поставщика литья под давлением мотоциклов в 2026 году?Посмотреть METR

1. ИАТФ 16949:2016 – «Входной билет» в индустрию литья под давлением мотоциклов. При оценке поставщиков для Аксессуары для мотоциклов, литье п...

-

Алюминий или цинк: какой сплав лучше всего подходит для литья под давлением высокопроизводительных аксессуаров для гриля?Посмотреть METR

На конкурентном рынке приборов для приготовления пищи на открытом воздухе долговечность и эстетическая привлекательность оборудования могут создать или разру...

-

Руководство по пресс-формам для литья под давлением 2026: компоненты, конструкция и типыПосмотреть METR

В быстро развивающемся производственном ландшафте 2026 года технология литья под давлением остается краеугольным камнем в производстве крупносерийных,...

-

Как литье под давлением системы двигателя повышает прочность и долговечность современных двигателей?Посмотреть METR

Поскольку современные двигатели продолжают развиваться в направлении повышения эффективности, уменьшения веса и увеличения срока службы, спрос на компоненты ...

English

English Español

Español Deutsch

Deutsch русский

русский